Влияние материала оснастки на эксплуатационные показатели и долговечность кровельного материала

Оборудование для изготовления профилированных листов состоит из набора шлифованных валов с закреплёнными на них прокатными роликами, которые непосредственно контактируют с поверхностью обрабатываемого изделия. Являясь основным рабочим инструментом, ролики наиболее подвержены истиранию, что в процессе производства может повлечь за собой нарушение целостности полимерного или цинкового покрытия. Поэтому в качестве материала валов и роликов для автоматических линий компании использует конструкционную легированную сталь по стандарту AISI (Американского Института стали и сплавов) марки 5140 (хромистая).

Роль прочностных параметров оснастки

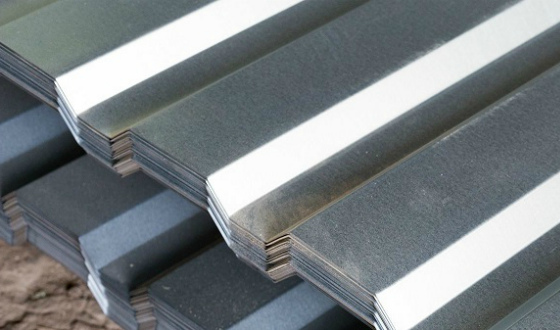

Материалом для производства кровельных материалов и других профилированных листов служит холоднопрокатная сталь марки 1008 по стандарту AISI толщиной 0,4-0,6 мм, на которую наносится защитный слой в качестве:

- оцинковки с массой покрытия 100-275 г/м2 и с пределом текучести 280-320 H/мм2,

- полимерного покрытия: полиэстер, пурал, пластизол, PVDF.

Если в процессе производства происходит деформация слоя цинка или полимера, то это отрицательно сказывается не только на внешнем виде изделия, но и его долговечности: в местах деформации для основного стального материала возникает угроза возникновения коррозии и механических повреждений. Важную роль в сохранении качественных характеристик готовых изделий играют прочностные показатели материала оснастки, при которых профилегибочное оборудование не допускает возникновения микротрещин или разрывов цинкового (полимерного) слоя в процессе обработки.

Технические характеристики AISI 5140 с термообработкой

Легированные конструкционные стали используются в изготовлении ответственных деталей машин, несущих повышенную нагрузку. Процесс легирования повышает их эксплуатационные показатели, концентрация хрома усиливает коррозионною стойкость, термическая обработка обеспечивает высокую конструктивную прочность, улучшает технические параметры.

Химический состав:

- углерод находится в пределах 0,36 — 0,44 %;

- наличие хрома содержится в границах 0,8 — 1,09 %;

- металл включает никель (до 0,3 %), кремний (0,17 — 0,37 %), марганец (0,49 — 0,79 %);

- допускает примесь вредных элементов таких как фосфор, сера в малых количествах;

- содержание меди порядка 0,035%, что критически не влияет на основные технические параметры.

Механические свойства:

- твёрдость при правильном проведении термической обработки 217 Мпа, при этом внутреннее напряжение существенно снижается, что значительно продлевает эксплуатационный период;

- плотность составляет 7820 кг/ м3.

Поверхность характеризуется повышенной устойчивостью к воздействию влаги.

Преимущества производственных линий отечественного производства

Помимо применения специализированных материалов, продлевающих сроки эксплуатации, к достоинствам оборудования компании, относятся:

- надёжная работа всех модулей, узлов и комплектующих,

- высокая производительность оборудования,

- высокий уровень автоматизации и класс точности обеспечивает выпуск конкурентоспособной продукции,

- снижение отходов первичного сырья,

- использование в технологическом процессе компонентов только известных мировых брендов: электроника «Omron» (Япония), гидравлика и пневматика «Duplomatic» (Италия), подшипниковые узлы «Askubal» (Германия), что также гарантирует длительный срок бесперебойной эксплуатации.

Все автоматизированные линии представлены как модульные системы, что позволяет проводить их дальнейшую модернизацию.