Причины и признаки неисправности гидроцилиндров

Интенсивная или неправильная эксплуатация (провоцирует 80% поломок), использование смазочных материалов низкого качества, отсутствие периодического ТО — наиболее распространенные причины поломок гидроцилиндров. К сбоям в работе приводит следующее:

- забит поршневой шток или отверстие цилиндра;

- поломка элементов крепления;

- износ уплотнений;

- неравномерный износ штока;

- повреждения корпуса;

- коррозия на внутренних поверхностях;

- деформация поршневого штока.

Избежать этих проблем можно, если следить за состоянием рабочей жидкости. Она не должна содержать примесей: воды или загрязнений. Ее следует своевременно менять. Это делается по наработанному времени, в соответствии с рекомендациями производителя или на основе фактического состояния.

О необходимости обращения к специалистам свидетельствует падение давления, перегрев штока, появление вибрации и рывков. Эксплуатация техники с неисправным гидроцилиндром связана с риском возникновения аварии, обусловлена снижением производительности. Затягивание с ремонтом увеличивает его стоимость. Поэтому нужно обращаться к опытным мастерам при первых проявлениях неисправностей.

Этапы и особенности ремонта гидроцилиндров

Восстановление работоспособности начинается с разборки. Сначала снимается передняя крышка и стопорное кольцо. Если цилиндр деформирован, то для извлечения штока используется разрывной стенд. Когда и он не помогает, единственный вариант — это разрезать гидроцилиндр. Но это делается только с согласия владельца.

После разборки детали тщательно моются, проводится осмотр на предмет механических повреждений:

- сколов;

- трещин;

- неравномерного износа;

- выработки посадочных мест;

- степени поражения коррозией.

Специалист определяет, какие элементы подлежат замене (поршень, гильза, шток, стакан). Для восстановления герметичности узла используются ремкомплекты. Коррозия зачищается, если не глубоко проникла в структуру металла. По результатам осмотра составляется дефектная ведомость. На ее основании и будет выполнен ремонт гидроцилиндров. Предварительно она согласуется с владельцем узла.

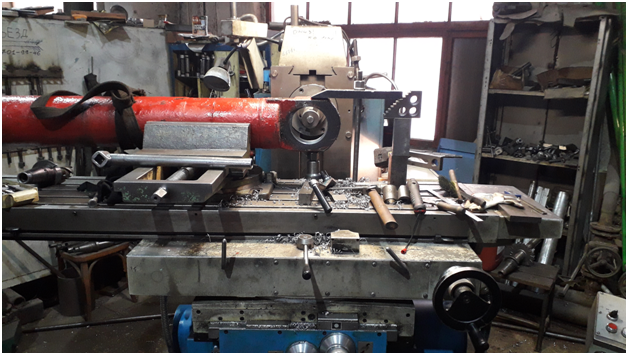

Бывают случаи, когда для восстановления работоспособности приходится изготавливать новый конструктивный элемент взамен изношенного или поврежденного. Для этого снимаются замеры, делается чертеж, подбирается соответствующая марка стали. Работы проводятся на токарных, фрезерно-сверлильных станках, также используется сварка.

После завершения ремонта гидроцилиндров проводятся испытания на специальных стендах. Это делается для проверки работоспособности, чтобы предупредить технические проблемы при дальнейшей эксплуатации. Профессиональный ремонт подтверждается гарантией.